Introdução

A tecnologia da Manufatura Aditiva por Deposição a Arco (MADA) é uma abordagem inovadora de impressão 3D de metais que está revolucionando indústrias como aeroespacial, automotiva e naval. Combinando técnicas de soldagem a arco com máquina CNC ou sistemas robóticos automatizados, a MADA oferece uma alternativa escalável para a produção de peças metálicas grandes e complexas.

Disponível em: https://www.engineering.com/does-waam-offer-a-better-approach-to-additive-manufacturing/

Semelhante a processos de soldagem como Soldagem a Arco com Eletrodo Revestido (SMAW), Soldagem a Arco de Metal a Gás (GMAW ou MIG/MAG) ou Soldagem a Gás Inerte (GTAW ou TIG), a MADA usa um arco elétrico para fundir o arame metálico, que é alimentado continuamente e depositado camada por camada.

O que é mada?

A MADA é um processo de manufatura aditiva de metais que usa um arco elétrico como fonte de calor para fundir um arame metálico, camada por camada, criando peças a partir de um modelo 3D.

Como Funciona?

- 1. Design CAD: O processo começa com um modelo criado em software de desenho assistido por computador (CAD);

- 2. Planejamento de Trajetória: Um software gera trajetórias para o um sistema robótico;

- 3. Alimentação de Arame e Ativação do Arco: Um arame metálico é continuamente alimentado no arco elétrico, sendo fundido;

- 4. Deposição em Camadas: O metal fundido é depositado sobre um substrato, solidificando à medida que esfria;

- 5. Conclusão da Peça: Esse ciclo se repete até que a geometria desejada seja formada;

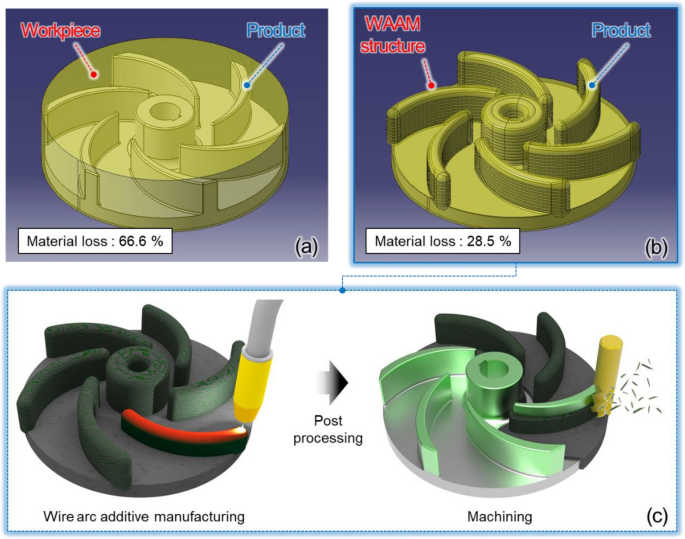

- 6. Pós-Processamento: Etapas finais podem incluir usinagem, tratamento térmico e inspeção de qualidade.

Disponível em: https://www.nature.com/articles/s41598-024-68723-x

Aplicações da mada

A tecnologia MADA já está sendo aplicada com sucesso em várias indústrias. Aqui estão alguns exemplos notáveis:

Indústria Aeroespacial:

GKN Aerospace utilizou uma estrutura de manufatura aditiva de metais, similar à MADA, mas utilizando uma fonte de energia a laser para produzir componentes de titânio para aeronaves, reduzindo o desperdício de material em até 90%.

(Fonte: https://www.metal-am.com/gkn-aerospace-commissions-worlds-largest-ded-additive-manufacturing-cell/)

Boeing utiliza tecnologia de manufatura aditiva de metais, como a MADA, há mais de 3 décadas, para fabricar componentes estruturais, reduzindo significativamente custos para peças de geometria complexa em material com alto valor agregado.

(Fonte: https://www.aerospacetestinginternational.com/features/qualifying-and-testing-additively-manufactured-parts-for-aircraft.html)

Setor Naval

RAMLAB, na Holanda, usou a MADA para produzir uma hélice de navio em escala real chamada "WAAMpeller", que foi instalada em um navio, demonstrando a capacidade da MADA para fabricar peças críticas em larga escala.

(Fonte: https://materialdistrict.com/article/waampeller-3d-printed-propeller/)

Indústria Automotiva

A BMW vem explorando a utilização da MADA para fabricar componentes veiculares, permitindo economia de custos em peças de altas dimensões e o alto aproveitamento de matéria-prima.

(Fonte: https://www.3dnatives.com/en/bmw-turns-to-waam-to-make-vehicle-components-250320245/)

Setor de Energia

Siemens explora a MADA para reparar e fabricar lâminas de turbinas a gás, através de parceria tecnológica com empresas do segmento para fornecimento de pacotes de software para assistência do processo.

(Fonte: https://blog.siemens.com/2021/12/light-years-ahead-with-the-arc/)

Defesa e Militar

O departamento de defesa dos EUA adquiriu impressoras MADA para explorar projetos de armamentos que podem envolver deposição dissimilar de materiais para criar proteções mais resistentes a explosivos e projéteis.

(Fonte: https://3dprint.com/304405/us-department-of-defense-buys-mx3d-waam-metal-3d-printer/)

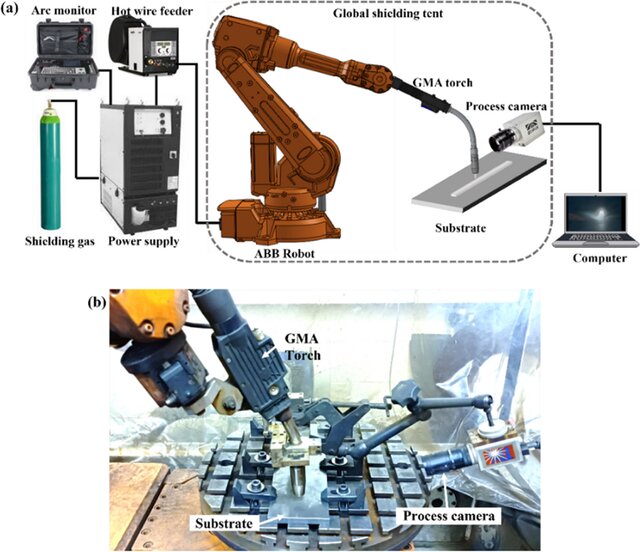

Equipamentos Necessários

Operar um sistema MADA exige equipamentos para lidar com a deposição de metal através de processos de arco elétrico. Os principais componentes incluem:

- 1. Fonte de Energia: Fornece uma corrente estável para manter o arco elétrico, semelhante a um equipamento de soldagem a arco;

- 2. Alimentador de Arame: Alimenta o arame metálico continuamente em uma taxa controlada;

- 3. Braço Robótico ou Sistema CNC: Direciona a tocha de soldagem ao longo das trajetórias programadas;

- 4. Tocha de Soldagem: Gera o arco elétrico e direciona o metal fundido para o substrato;

- 5. Mesa de Trabalho ou Substrato: Fornece uma plataforma estável onde a peça é construída;

- 6. Sistema de Gás de Proteção: Evita a oxidação durante a deposição (dependendo do material);

- 7. Sistema de Monitoramento e Controle: Usa sensores e câmeras para garantir deposição precisa e detectar defeitos.

Disponível em: https://www.researchgate.net/publication/375184961_Investigation_of_300M_ultra-high-strength_steel_deposited_by_wire-based_gas_metal_arc_additive_manufacturing?_tp=eyJjb250ZXh0Ijp7ImZpcnN0UGFnZSI6Il9kaXJlY3QiLCJwYWdlIjoiX2RpcmVjdCJ9fQ

Como Ocorre a Deposição de Metal

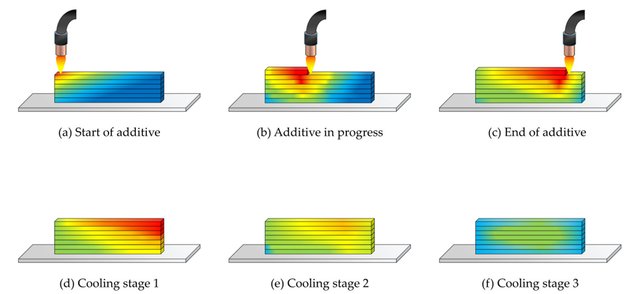

O processo de deposição de metal no WAAM é semelhante aos métodos de soldagem a arco, envolvendo, basicamente, as seguintes etapas:

- • Geração de Arco Elétrico: Quando uma corrente elétrica flui pelo arame e pelo substrato, forma-se um arco que gera calor intenso;

- • Fusão do Arame: O arame metálico alimentado através da tocha é fundido ao entrar em contato com o arco;

- • Deposição Controlada: O braço robótico ou máquina CNC guia a tocha, depositando o metal fundido no substrato;

- • Solidificação: O metal solidifica quase instantaneamente, formando uma camada sólida. Esse processo se repete até que a peça desejada seja totalmente construída.

Disponível em: https://www.researchgate.net/publication/349593015_Regional_Control_and_Optimization_of_Heat_Input_during_CMT_by_Wire_Arc_Additive_Manufacturing_Modeling_and_Microstructure_Effects

Conclusão

A MADA está transformando o cenário da fabricação de metais com suas capacidades exclusivas, tornando-se uma tecnologia inovadora para o futuro da produção industrial. Seu potencial para reduzir downtime para peças metálicas sob demanda e possibilitar a produção flexível e personalizada de peças metálicas a posiciona como um divisor de águas no campo emergente da manufatura aditiva.